Tekno-girişim Filament Technology, akademik bilgi birikimi ve özel sektör tecrübesiyle Teknofest’te ziyaretçilerini bekliyor

Teknofest, İzmirlileri yüksek teknolojiyle buluşturmaya devam ediyor. Köklü kurumsal yapıların yanı sıra yeni girişimler de festival bünyesinde yer alıyor.

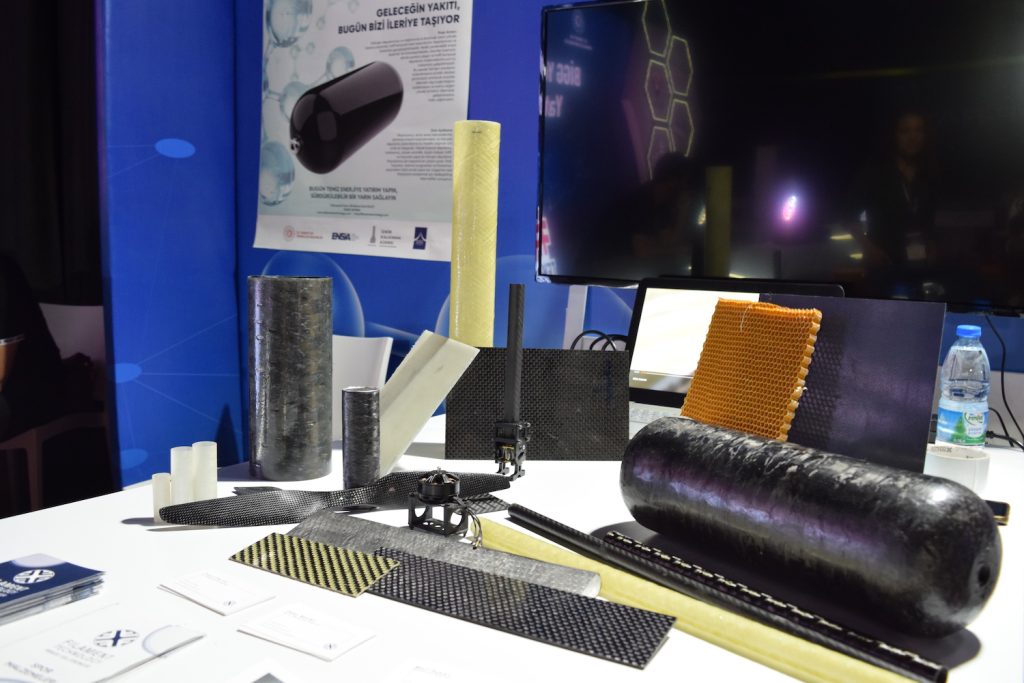

Bu çerçevede Tubitak’ın Girişimcilik ve Destek Programı (BiGG) çadırına stant açan Filament Technology, sunduğu kompozit malzeme teknolojisiyle ziyaretçilerini bekliyor. Bir tekno-girişim olarak 2021’de yola çıkan firma, akademik bilgi birikimi ve özel sektör tecrübesini birleştirerek alanında fark yaratmayı amaçlıyor. Fiber takviyeli kompozit plaka, panel ve silindirik yapılar tasarlayan ve üreten Filament Technology; düşük maliyetli çözümler sunmayı amaç edinen yüksek katma değerli, ihracat hedefli bir ekonomik faaliyete dönüştürecek bir girişim olma hedefinde.

Ana uğraşı noktası hidrojen depolama tankları olan teknoloji girişimi, kompozit spor malzemeleri alanında da çalışmalarını yürütüyor. Kısa mesafe koşucuları için karbon fiber takviyeli kompozit malzemeden protezler üreten girişim, sundukları kişiselleştirme imkanıyla türevlerinden sıyrılıyor. Geleceğin ürünlerini tasarlayan şirkete dair bilgiler sunan Filament Technology çalışanları Biyomühendis Elif Şifa Ataman ile Makine Mühendisi Mert Özkan, firma olarak gelecek planlarını ve beklentilerini paylaştı.

“Şirket hidrojen depolama tankları üzerine kuruldu”

Ortak kurucuları arasında Makine Mühendisi Dr. Yusuf Can Uz ile bir diğer Makine Mühendisi Okan Bostan’ın yer aldığı girişimde hedef noktanın kompozit malzeme teknolojisi olduğunu söyleyen Özkan, Uz’un doktora tezi olan hidrojen depolama tanklarından yola çıkıldığını belirtti. Sonrasında ise BiGG’e başvurduklarını kaydeden Özkan, “Bu desteği kazandıktan sonra sıkıştırılmış doğalgaz ve hidrojen için Tip-4 depolama tankları, basınçlı kap geliştirmeleri üzerine bir projeyle şirket kuruldu. Tubitak desteğini aldıktan sonra başka neler yapabiliriz diye düşündük. Çünkü destekleri aldığınız zaman piyasaya da tutunmanız gerekiyor. Desteklerin haricinde de kendimize bir gelir kalemi oluşturmalıydık. Şirketi daha sağlam yürütebilmek için böyle gereklilikler doğuyor. Bundan dolayı desteğin 1 yıllık süresi dolmadan önce Volt teknolojiyle bir işbirliği yaptık. Onlar için belli ürünler ürettik” dedi.

Proje bittikten sonra depolama tanklarını ticarete dökmek için Tubitak’ın 1507 Kobi Ar-ge desteğine başvurduklarını da ifade eden Özkan, “Buradan da kabul alınca tankların geliştirme kapasitesini 5 litreden 22-25 litre arasına kadar çıkardık. Bu tankları forkliftlere uygun olarak geliştirmek istedik. Bunun sebebi fabrikaların içerisinde daha hızlı yaygınlaşabilecek bir ürün olmasıydı” dedi.

“Avantajımız girişimci olarak hızlı hizmet sağlamamız”

Girişim olarak en büyük farklarının Tip-4 tank üretmek olduğunu aktaran Özkan, “Bunlar plastik astar üzerine kompozit sargılı yapılar oluyor. Daha çok Avrupa’da üretiliyor. Türkiye içindeki avantajımız bu ürünü üretenin oldukça az ve yapan firmaların girişimlerden ziyade büyük şirketler olması. Onlar da kendi istekleri doğrultusunda belli standartlarda ürün üretiyorlar. Bizim buradaki avantajımız sipariş doğrultusunda özel tank tasarımı gerçekleştirip yapısal gerekliliklerinin haritasını çıkarıyoruz. Pazarda sunmak istediğimiz kısım bizim ilgimiz. İstenen en optimum ürünü ortaya sermeyi vadediyoruz. Pazardaki avantajımız girişimci olarak hızlı hizmet verebilmemiz” diye konuştu. Projenin, Türkiye’nin enerji açısından bağımsızlığa ulaşmasında da önemli bir basamak olabileceğini söyleyen Ataman ise “Dünyada en çok hidrojen elementi bulunuyor. Bu projeyle ulusal bir kazanım da sağlanacak” diye belirtti.

Kişiselleştirilmiş protez ile sporda fırsat eşitliği sağlanacak

Firma olarak öne çıktıkları bir diğer proje olan karbon fiber takviyeli koşu protezlerine de değinen Ataman, bu projeyle birlikte BiGG Spor Ödüllerinde en iyi beş projeden birisi seçildiklerini vurguladı. Ataman, “Projemizi şuanda Tubitak çerçevesinde ilerletip bir sonuca vardırmak istiyoruz. Türkiye’de bu alanda bir üretim yok. Dünyada bu üretimi yapan firmalardan ise kişiselleştirme özelliğiyle ayrılacağız. Bu projeyle ampüte sporcunun maksimum verim almasını istiyoruz. Bu konuda diğerlerinden ayrılmak, kişiselleştirmeyi sağlayacak o metodolojik-teknolojik yaklaşımı oturtmak istiyoruz” ifadelerini kullandı.

“Metodolojisini geliştiriyoruz”

Projedeki en önemli kısmı sporda fırsat eşitliği sağlayacak ürünlerin Türkiye’de üretiminin olmaması olarak değerlendiren Ataman, “Bu yüzden sporcular ya ulaşamıyor ya da büyük maliyetler ödeyerek yurtdışından getirtiyorlar. Sonrasında ise maksimum verimi elde edememe durumu doğuyor. Çünkü burada kritik nokta ‘stiffness’ dediğimiz sertlik noktası. Kişiye özel olmadığı için belirli sınıflandırmalar altında yapılıyor. Biz ise direk ampüte sporcuların vücut özelliklerine göre üretim yapmayı düşünüyoruz. Bunun metodolojisini geliştirmeye çalışıyoruz. Bu proje için de Tubitak destek programına yazılacağız. Başarısı kanıtlanmış bir proje. Bu yüzden gerçekçi beklentiler sunarak en kısa zamanda bunu sonlandırmak istiyoruz” cümlelerini kullandı.

Sipariş üzerine de ürünler aldıklarını dile getiren Ataman, “Gelen sipariş üzerine kompozit malzemelerden istenilen tasarımı üretip optimizasyonu yapabiliyoruz ve danışmanlık verebiliyoruz. Üretimden çok bu üretim nasıl sağlanabilir, nasıl kişiye özel teknoloji oluşturulabilir kısmındayız” dedi.

Protez ayak projesi için daha önce elle yatırma yöntemiyle bir üretim gerçekleştirdiklerini söyleyen Özkan, “Ama istediğimiz optimum değeri bu yöntemle elde edemeyeceğimizi fark ettik. Bunun için farklı üretim yöntemleriyle geliştireceğiz. Elle yatırmada yaşadığımız en büyük sıkıntı, katmanlarda kayma problemi olmasıydı. İnce ve küçük bir ürün üretmeye çalıştığımız için orada kaymaları çok fazla kontrol edemiyorduk. Burada kalıbımızı ve ürünü büyüttükten sonra istediğimiz boyutlarda kesimde de maliyet çok fazla artıyordu ve işin içerisinde israf çok fazla oluyordu. Bunu da göze almak istemedik” diye ifade etti.

Bunun için en ideal üretim yönteminin elle yatırma olmadığını görüp otoklav yöntemine geçtiklerini kaydeden Özkan, “Bu yöntemde kayma sıfır oluyor, hata payı yine neredeyse sıfıra yakın oluyor. Daha iyi bir ürün ortaya çıkıyor. İç yüzeylerdeki sıkıntılaron, delaminasyon problemlerinin olup olmadığına bu yöntemle daha iyi emin olabiliyoruz. Tabii bu daha maliyetli bir yöntem. İzmir’de bulamadık. Hizmet alımı şeklinde ürünlerimizi götürüp hizmet veren firmadan üretimi gerçekleştireceğiz” şeklinde belirtti.

“Tubitak desteğiyle kendi makinemizi oluşturduk”

Elektrik motorlarında kullanılan rotor ve stator kalıplarını da ürettiklerini ifade eden Özkan, “Kendimizi sadece hidrojen depolamaya kısıtlamadık. Bir firmamın büyümesi için para kazanabilmesi gerekiyor. Plaka ve silindirik parça üretiminde 1512 desteğiyle kendi makinemizi oluşturduk. Flaman sarma makinemizin kodlarını kendimiz yazdık. Ürünlerimizi bu makineyle üretmeye başladık. Flaman sarma makinesini tanka sarabildiğimiz gibi düz silindirik ürünleri de üretebiliyoruz. Bu ürünleri de satabileceğimizi düşündük. İnternet sitemize yükledik, talep edenler oldu. Arkadaşlarımız vasıtasıyla ulaşanlar oldu, bunlardan biri de Volt Teknoloji’ydi. İstanbul’da bulunan Dasal Havacılık da bizden son bir ay içerisinde belirli plaka ve silindirik parça talebinde bulundular. Onlarla da çalışmaya devam etme potansiyelimiz var” dedi.

Gelecekteki üretim planlarına dair de konuşan Özkan, “Seri üretime geçmek bizim için faydalı olur. Belirli noktalarda düzenli gelirimiz olsun ki ekonomi haricinde belli büyüme planlarımızı daha net şekilde verebiliriz. Proje bazlı ilerlerken proje çerçevesinde düşünebiliyorsunuz ve hareketleriniz her zaman proje dahilindeki planlar doğrultusunda oluyor. Ama bir firma olarak her zaman 3 yıllık planlarla devam etmemek gerekiyor. Biraz daha büyütüp, hedefleri yukarı taşıyıp kendimizi daha kapsamlı hale getirmemiz gerekiyor. Onun için de düzenli, yıllık ürün üretimini biz de arzu ediyoruz. Böyle bir noktada ana odağımız hidrojen depolama tankları olur” ifadelerine yer verdi.

“Hedefimiz aylık 400 depo kapasitesine ulaşmak”

Temiz enerjiye hizmet eden bir firma olmayı amaçladıklarını vurgulayan Özkan, “Bunu yapabilmemiz için de müşterimizin olması gerekiyor. Dünya üzerinde bu ürünler alınıyor ama düzenli olarak araç üretimi olmadığından, aylık 100-200 gibi ürün sipariş miktarlarıyla pek karşılaşmıyoruz. Bu çalışma genelde Avrupa’da yaygınlaştığı için test araçlarında kullanılıyor. 5 yıllık hedeflerimiz içerisinde hidrojen depolamada aylık 400 ürün kapasitesine ulaşıp seri üretime geçmek var. Bunun haricinde, bu hedef gerçekleşene kadar herhangi bir plaka ya da silindirik parça üretimiyle de yıllık seri üretim planlarımız içerisinde bulunuyor” diye açıkladı. Ataman da “Son zamanlarda bu seri üretime sahip olabilmek için firmada makinelere bol yatırım yapıldı. Üretim düzenli bir şekilde devam edebilsin, kısıtlama olmasın diye. Teknopark İzmir içerisinde atölyemiz mevcut” diye ekledi.

Güncel projelerinden birisinin de Türkiye Enerji Nükleer ve Maden Araştırma Kurumu (TENMAK) projesi olduğunu aktaran Özkan, “6 firmalık bir konsorsiyumun başvurduğu bir proje. Burada da depolama tankları üretme hedefindeyiz. Proje dahilinde 400 litrelik tank tasarımları yapacağız. Şuanda binek araçlara da çok daha rahat bir şekilde gerekli tank tasarımını gerçekleştirebiliyoruz. Kompozit gereksinimi, yapısında nasıl bir doluma sahip olmalı, kompozit kalınlığı ne kadar olmalı, bunları binek araç için de forkliftler için de kısa sürede bulabiliyoruz. Tır, kamyon gibi iş makineleri için de bunları tanımlayıp kullanıma açabiliriz” dedi.

“Pazarlamada öğrenmemiz gereken çok şey var”

Kuruluşlarının üzerinden iki sene geçmesinin ardından şirketin tanıtım kısmında ne noktada olduklarına dair de bilgi veren Özkan, “Reklam-pazarlamada bu sene öğrenmemiz gereken çok şey olduğunu fark ettik. İlk bir yılımızda çok fazla Ar-Ge’ye kapanmıştık. Bir yıldan sonra fuarlara katılmaya başladık. Ziyaretçi olarak da gittik. Teknopark’ın yardımıyla orada stant açtık. Oralarda öğrendiğimiz şey, reklamımızı çok iyi yapamamamız oldu. Hep tanıdıklar aracılığıyla müşterilere ulaştık. Fuarlar içerisinde de bizimle iletişime geçen insanlar olabileceğini fark ettik. Yusuf Can Uz son 6 aydır bunun için sıkı bir şekilde çalışıyor. Dışarıdan reklam için nasıl doğru bir destek alabiliriz araştırıyoruz” diye konuştu.

“Pahalı bir iş yapıyoruz”

Öte yandan, girişim için yatırımcı arayışlarının da yine mevcut olduğunu dile getiren Özkan, “Yaptığımız iş oldukça pahalı bir iş. Belli kredilerle ya da insanların birikimiyle yapılabilecek, sürdürülebilecek bir iş değil. O yüzden yatırıma ihtiyacımız kesinlikle oluyor. Bunun için Tubitak’ın Kobi Mentör programına da dahil olduk. Yatırımcıyı daha iyi nasıl çekeriz bunu öğrenmeye çalışıyoruz” ifadelerine yer verdi.